冷間鍛造

井原精機のコアコンピタンス=冷間鍛造技術

この技術をより高め、発展させていく事で、私達はカーボンニュートラル及びSDGsの達成を目指していきます。

井原精機における冷間鍛造技術の価値

金属製品の製造業である井原精機では、材料自体や製品を加工する際等にどうしてもCO₂を発生させることになります。

その中でカーボンニュートラルに向けて重要になる課題として、

- 同じ製品を製造する際の材料をどれだけ減らせるか

- 同じ時間でどれだけ多く製造できるか

(CO₂排出量は設備の稼働時間と深く関わっているため) - いかに不良の発生を減らせるか

等が上げられます。

実は、これらの課題解決に対して、冷間鍛造技術は大きく寄与してくれています。下記にてどのように寄与してくれているかを少し紹介させて頂きます。

1.材料重量の削減

材料から切削加工のみで製品を作るには、当然の事ですが完成品より大きい材料から削っていく事になります。その中には完成品の重量よりも加工した際に出る削りカス(切粉)の重量の方が重くなる事も多々あります。

その対応のため、冷間鍛造技術を取り入れる事で、材料重量を削減する事が出来ます。

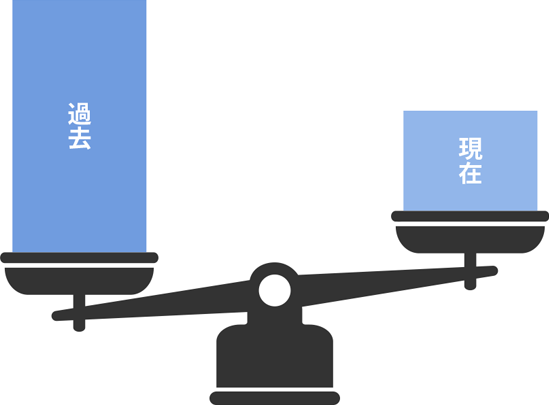

下記のイラストは、【切削加工のみで加工する時の材料(以下、過去):左側】と【冷間鍛造で使用する材料(以下、現在):右側】の重さを表現した物になります。

最後は同じ製品になるものですが、重量比でおよそ半分の重量にまで材料の使用量を減らす事が出来た事例です。

2.加工時間の短縮・不良率の削減

続いては、加工にかかる時間はどのようになるかについてです。

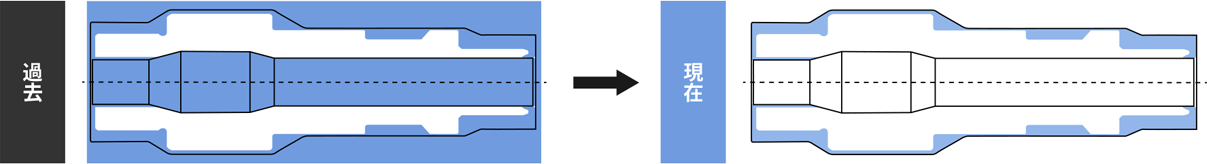

先に見て頂くものが、実際に過去と現在の削る部分を図にしたものになります。

図の中の青い部分が削る部分にあたります。

明らかに削る部分が減っている事が確認頂けると思います。

そして、削る部分が少ないという事は、その加工にかかる時間も短いという事になります。

実際の生産量においては、約400%向上になっています。

また、削る加工が減る事で、加工用の工具への負担軽減(工具寿命の向上)等にも効果があります。

3.他にも考えられる冷間鍛造技術のメリット

鍛造技術には当社が採用している冷間鍛造技術以外にも「温間鍛造」「熱間鍛造」があります。大きく違う部分としては材料の温度で、次のような違いがあります。

- 冷間 : 常温

- 温間 : 300~850℃

- 熱間 : 1,200℃以上

それぞれの鍛造技術に向き・不向き、特徴がありますが、冷間鍛造技術の特徴を簡単に表すと、「比較的小さいものの加工に向いており、高精度」になります。

この特徴を活用した改善事例を紹介します。

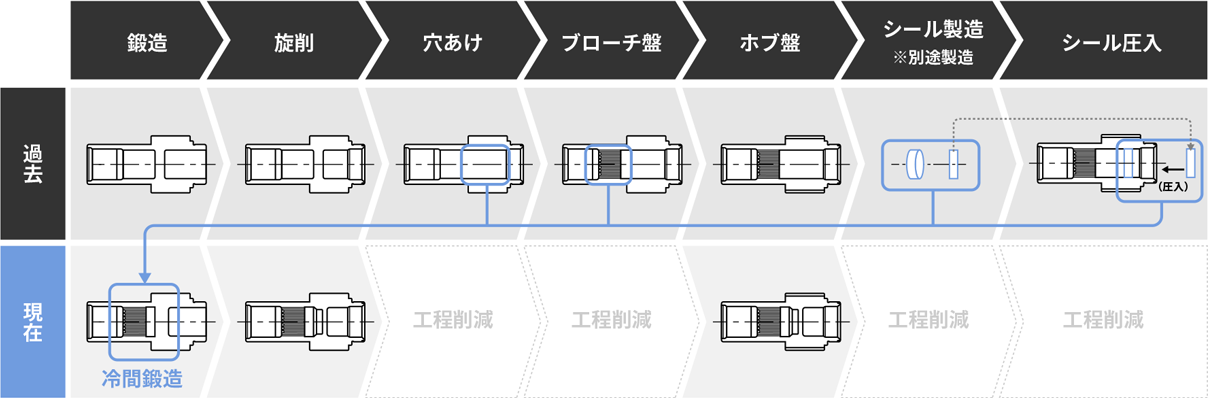

下記は従来4つに分かれていた工程を冷間鍛造により一度に加工したものです。

冷間鍛造による4工程削減事例

このレベルでの加工を1時間当たり3,000個(1個当たり1.2秒)で加工する事が可能です。

4.実際の冷間鍛造設備の動き

当社が使用している冷間鍛造設備を「フォーマー」と言いますが、この設備は「何段階の鍛造を同時に行うか」「どの程度の力を掛けられるか」等の能力により設備の大きさなどが変わってきます。

今回は当社で4台設置してあるフォーマー(海外工場を含めると6台)のうち、6段階の鍛造を行う設備の実際の動きを少しだけお見せします。